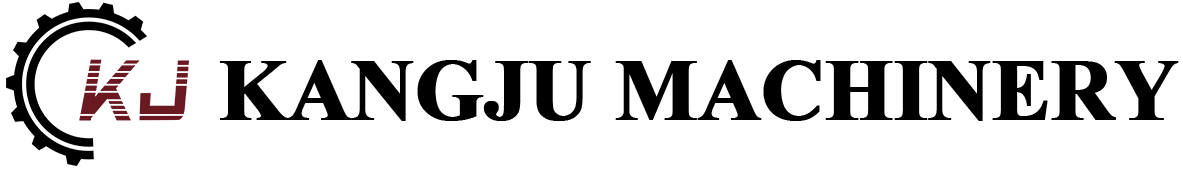

Productielijn voor recycling van plastic folie

Stuur onderzoek

Het klinkt alsof u verwijst naar een productielijn voor het recyclen van plastic afvalmaterialen zoals HDPE, PP, PE-zakken en films.

Deze productielijn voor het recyclen van plastic films omvat doorgaans verschillende fasen om het plastic afval te verwerken en te recyclen tot herbruikbare materialen.

Hier is een overzicht van het typische proces dat betrokken is bij een productielijn voor kunststofrecycling:

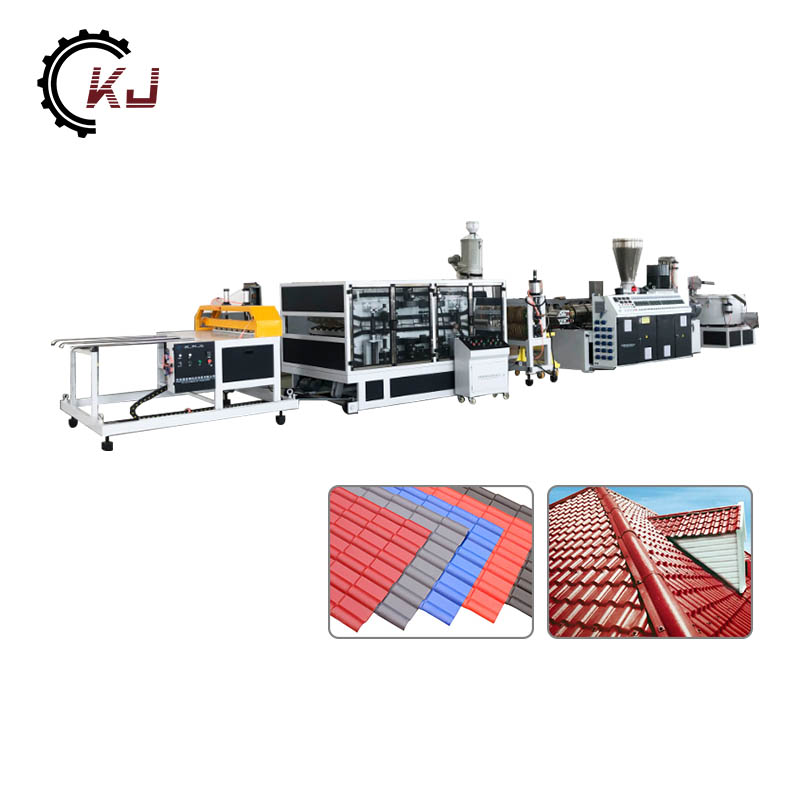

Sorteren en versnipperen: De kunststofafvalmaterialen worden gesorteerd op soort (HDPE, PP, PE) en kleur. Vervolgens worden ze in kleinere stukjes versnipperd om ze voor te bereiden op het wasproces.

Wassen en reinigen: De versnipperde plastic stukken worden gewassen om eventuele verontreinigingen zoals vuil, etiketten en andere resten te verwijderen. Deze stap helpt bij het voorbereiden van het plastic voor verdere verwerking.

Drogen: Na het wassen worden de plastic stukken gedroogd om overtollig vocht te verwijderen voordat ze naar de volgende fase van het recyclingproces gaan.

Smelten en extrusie: De gedroogde plastic stukken worden gesmolten en vervolgens geëxtrudeerd tot pellets of korrels. Dit proces helpt bij het omzetten van het plastic afval in een vorm die gemakkelijk kan worden hergebruikt voor de productie van nieuwe producten.

Kwaliteitscontrole: Gedurende de hele productielijn worden kwaliteitscontrolemaatregelen geïmplementeerd om ervoor te zorgen dat de gerecyclede plastic materialen voldoen aan de vereiste normen voor hergebruik.

Verpakking en distributie: De gerecyclede plastic pellets of korrels worden verpakt en gedistribueerd naar fabrikanten die ze kunnen gebruiken als grondstof voor de productie van nieuwe plastic producten.

Het is belangrijk op te merken dat de specifieke details van elke productielijn kunnen variëren, afhankelijk van de gebruikte apparatuur, de omvang van de activiteiten en de kwaliteitsnormen die vereist zijn voor de gerecyclede materialen.

Bovendien moet tijdens het hele recyclingproces rekening worden gehouden met goede afvalbeheerpraktijken en milieuoverwegingen

Belangrijkste machinelijst

| naam | (kilowatt)Motorvermogen | (mm) maat | (T/H)Waterverbruik | (mm)roestvrij staal standaard | elektrische normen |

| Lopende band | 1,5 kW | 4000*600*2100mm | - | - | Volgens de normen van de klant |

| Breker | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| spiraalvormige oplader | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| Lopende band | 1,5 kW | 4000*600*2100mm | - | - | |

| Breker | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| spiraalvormige oplader | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| drijvende gootsteen | 2,2*2 kW | 6000*1250*1700mm | 4-5 | 3-5 | |

| spiraalvormige oplader | 1,5 kW | 3000*420*1450mm | - | 3-5 | |

| Hoge snelheid wrijvingswasmachine | 22 kW | 3200*1200*1800mm | 1-2 | 3-5 | |

| spiraalvormige oplader | 1,5 kW | 3000*420*1460mm | - | 3-5 | |

| Dehydrator | 45 kW | 1750*1420*1770mm | - | 5 | |

| Droogsysteem-1 | 28 kW | 3700*1000*2000mm | - | 3-5 | |

| Tijdelijke opslag | - | 1200*1000*3000mm | - | - | |

| Droogsysteem-2 | 28 kW | 3700*1000*2000mm | - | 3-5 | |

| Opbergtrechter | 2,2 kW | 3700*1500*3500mm | - | - | |

| Elektrische kast | - | 2000*450*1780mm | - | - |